Empresa desenvolve tecido multicamadas tridimensionais para colete à prova de bala

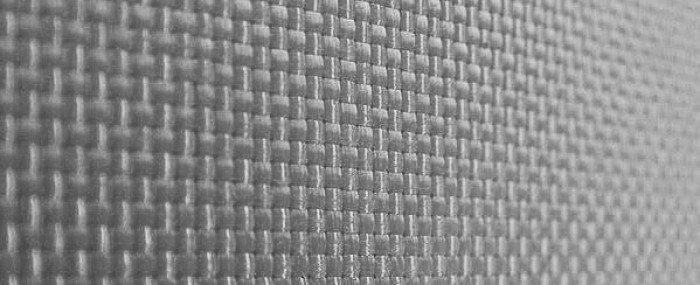

01 de outubro de 2019Eduardo Geraque | Pesquisa para Inovação – Antes de conseguir montar o tecido multicamada em 3D para construir coletes à prova de bala para uso militar e de segurança pública em geral, o departamento de pesquisa e desenvolvimento da Tecplas, empresa de São José dos Campos (SP), precisou, inicialmente, desenvolver por conta própria uma máquina de tecelagem que desse conta do recado.

“Partimos do princípio de uma máquina padrão, que usa a monocamada, para desenvolvermos uma outra, que atendesse nossas necessidades. Tudo isso está feito”, afirma Takashi Tsurumaki, diretor-presidente da Tecplas, empresa especializada no desenvolvimento de produtos a partir da produção de compósitos. Os principais clientes do grupo do Vale do Paraíba são empresas do setor aeronáutico, como a Embraer.

“Primeiro tivemos a ideia de fazer o tecido multicamada tridimensional, como um grande diferencial. Depois fomos pensar como obtê-lo”, explica Tsurumaki.

Todo o processo de inovação contou com apoio do Programa Pesquisa Inovativa em Pequenas Empresas (PIPE) da FAPESP. No primeiro projeto aprovado, o desafio foi obter tecidos multicamadas tridimensionais de fibras de carbono, de vidro ou aramida, para serem usados como reforços em materiais compósitos, concluído em 2017. No desenvolvimento da máquina industrial para a montagem dos tecidos a empresa também utilizou recursos próprios.

Em outro projeto, desenvolvido também com o apoio do PIPE-FAPESP, a empresa obteve recursos para desenvolver o projeto e escalar a produção de tecidos multicamadas tridimensionais produzidos em fibra aramida e fibra de carbono para aplicação nas áreas aeronáutica e de defesa.

A escolha da fibra de aramida para a trama do tecido em 3D, segundo Tsurumaki, está relacionada à aplicação que esse tipo de matéria-prima costuma ter no mercado. Esse tecido é bastante usado, em todo o mundo, em compósitos utilizados na proteção balística, seja em colete à prova de bala para uso pessoal ou em outros fins como, por exemplo, blindagem automotiva e na segurança de aeronaves. No caso dos aviões, os compósitos de aramida são bons produtos para revestir a porta das cabines dos pilotos na tentativa de frear ações terroristas.

“Nossos contatos feitos principalmente com clientes potenciais mostram que existe mercado para este produto. Agora, estamos na fase de homologação dos coletes por parte dos órgãos responsáveis”, afirma Tsurumaki.

Proteção para caixas de inspeção

Além de atender demandas das indústrias militar e de segurança, a empresa decidiu testar o uso da tecnologia em tampo para câmara de inspeção ou de cabos elétricos e esgoto. O projeto também obteve apoio do PIPE-FAPESP.

A ideia surgiu quando Tsurumaki assistia a um noticiário de TV há mais de cinco anos. A reportagem mostrava que bandidos estacionavam uma Kombi sobre as tampas de proteção desses equipamentos nas ruas do Rio de Janeiro e, por meio de um orifício aberto no assoalho do carro, levavam a peça embora. Por ser de ferro fundido, o objeto tinha valor comercial. Derretido, era vendido no mercado ilegal. O projeto foi concebido com o objetivo de evitar que ladrões roubassem essas tampas.

“Pensamos em fazer o tampão com um tipo de material que não tem nenhum valor comercial e que não pode ser derretido”, explica o presidente da empresa. O ferro fundido é usado atualmente na tampa de quase todas as caixas de inspeção das concessionárias públicas brasileiras, seja de água, luz ou telefonia.

Adicionalmente, as tampas confeccionadas com o novo compósito podem ser mais resistentes e mais leves, o que vai facilitar o manuseio da peça, enquanto as tampas atuais de ferro fundido precisam sempre de duas pessoas para ser carregadas. “Algumas concessionárias demonstraram interesse pelo produto, que ainda está sendo desenvolvido”, explica Tsurumaki.

Segundo ele, o primeiro item comercializado nesta linha de montagem deverá ser uma peça de tampos utilizados em calçadas, onde não há o impacto do tráfego de veículos. “Para as calçadas, a necessidade de suporte de carga é menor. Uma peça para 15 toneladas, em vez de 40 toneladas nas ruas, funciona tranquilamente. Estamos em negociação com algumas empresas para desenvolver um projeto-piloto e obter os resultados de campo.”

Tecplas

www.tecplas.com.br

Endereço: Rua Serra do Roncador 337, São José dos Campos, CEP 12235-240

Telefones: (12) 3931-5660 / 5233 / 7575

Contato: tecplas@tecplas.com.br

Notícias

- Novo centro da FAPESP usará IA para ajudar São Carlos a monitorar o esgoto e prever surtos de doenças

- Startup apoiada pelo Programa PIPE-FAPESP vence prêmio Deep Tech

- Distrito de Inovação de São Paulo vence prêmio internacional Startup Ecosystem Stars Award

- CreativeSP está com inscrições abertas para missões internacionais

Agenda

Chamadas

-

Chamada Centros de Pesquisa, Inovação e Difusão (CEPID) – Ciências Exatas e da Terra e Engenharias

Data-limite para submissão de pré-propostas: 27/01 -

Centros Urbanos - Programa FAPESP de Pesquisa em Mudanças Climáticas Globais

Data-limite: 30/01 -

SPRINT 2025

Data-limite: 23/02 -

Chamada FAPESP no âmbito do Consórcio Genomas de São Paulo

Data-limite: 03/03 -

Programa Centros de Ciência para o Desenvolvimento (CCD)

Data-limite: 27/02 -

Chamada de Propostas para o Programa PIPE FAPESP em parceria com a PRODESP - 2025

Data limite: 02/03 -

Chamada de Propostas - Iniciativa Internacional de Pesquisa sobre o Uso de Tecnologias Disruptivas para o Enfrentamento de Desafios Globais (IIDTAC)

Data limite: 03/03 -

Chamada de Propostas de Redes FAPESP de Colaboração em Pesquisa em Transição Energética

Data limite: 16/03 -

Cooperação São Paulo-Espanha para Projetos de Pesquisa e Inovação: Segunda Chamada de Propostas 2025-26

Prazo: 31/03 -

Chamada FAPESP – Secretaria de Turismo (SETUR-SP)

Prazo: 01/04 -

Etapa de seleção ao Prêmio CONFAP de Ciência, Tecnologia e Inovação Professora Niède Guidon (5ª Edição – 2025)

Prazo: 06/04 -

Chamada de Propostas de Redes FAPESP de Colaboração em Ciência da Computação com Inteligência Artificial

Data limite: 08/04 -

Programa Pesquisa Inovativa em Pequenas Empresas (PIPE)

Fluxo contínuo -

PIPE-FAPESP Transferência de Conhecimento (PIPE-TC)

Fluxo contínuo -

BBSRC Pump-Priming Award (FAPPA) - Biotecnologia

Fluxo contínuo